WP-WDG Sistemi – Tarımsal Kimyasal Alana Uygulanır

WP bölümü

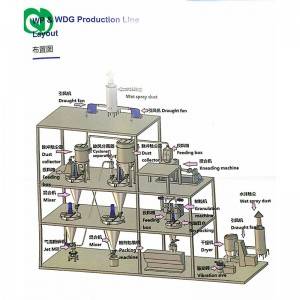

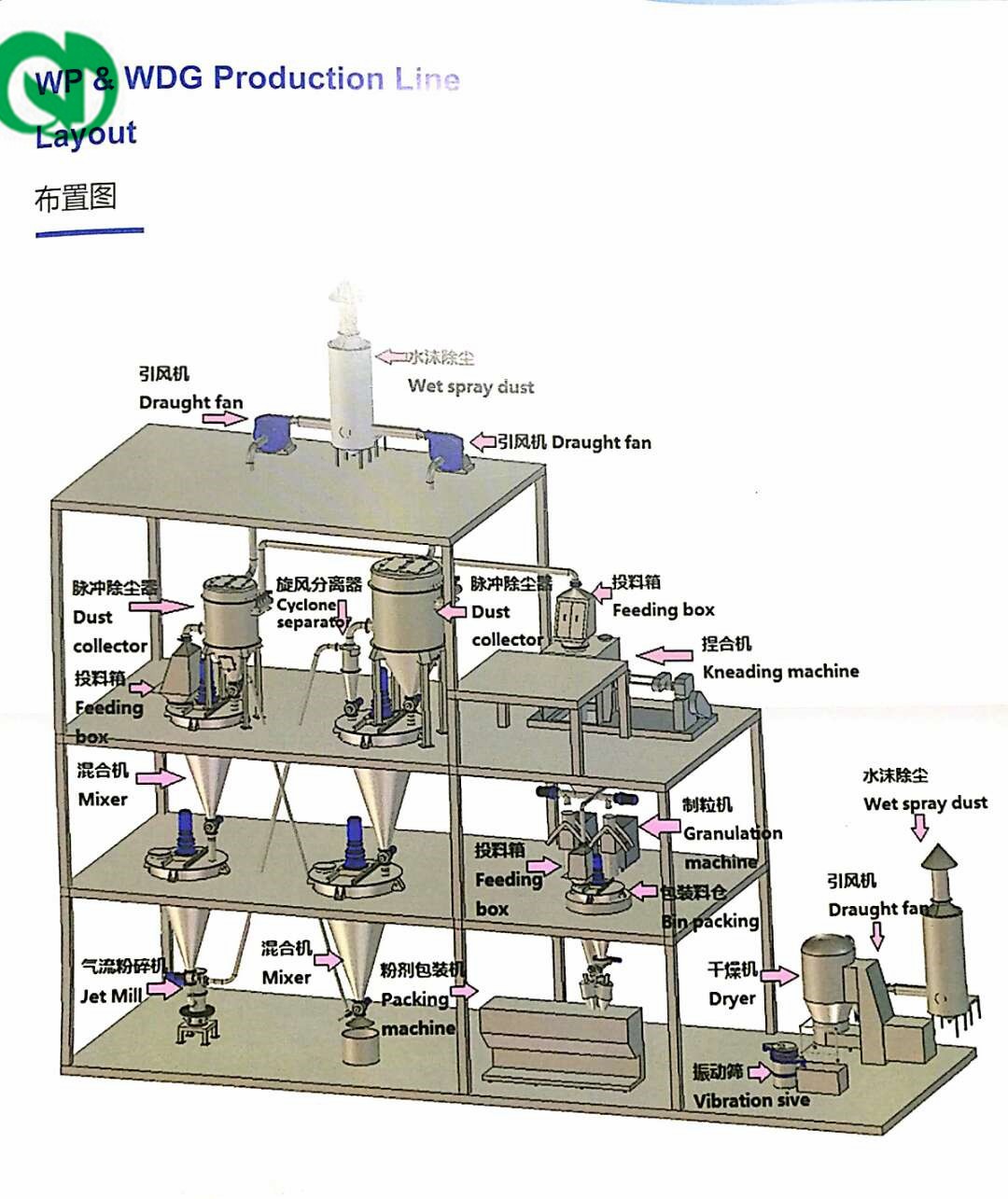

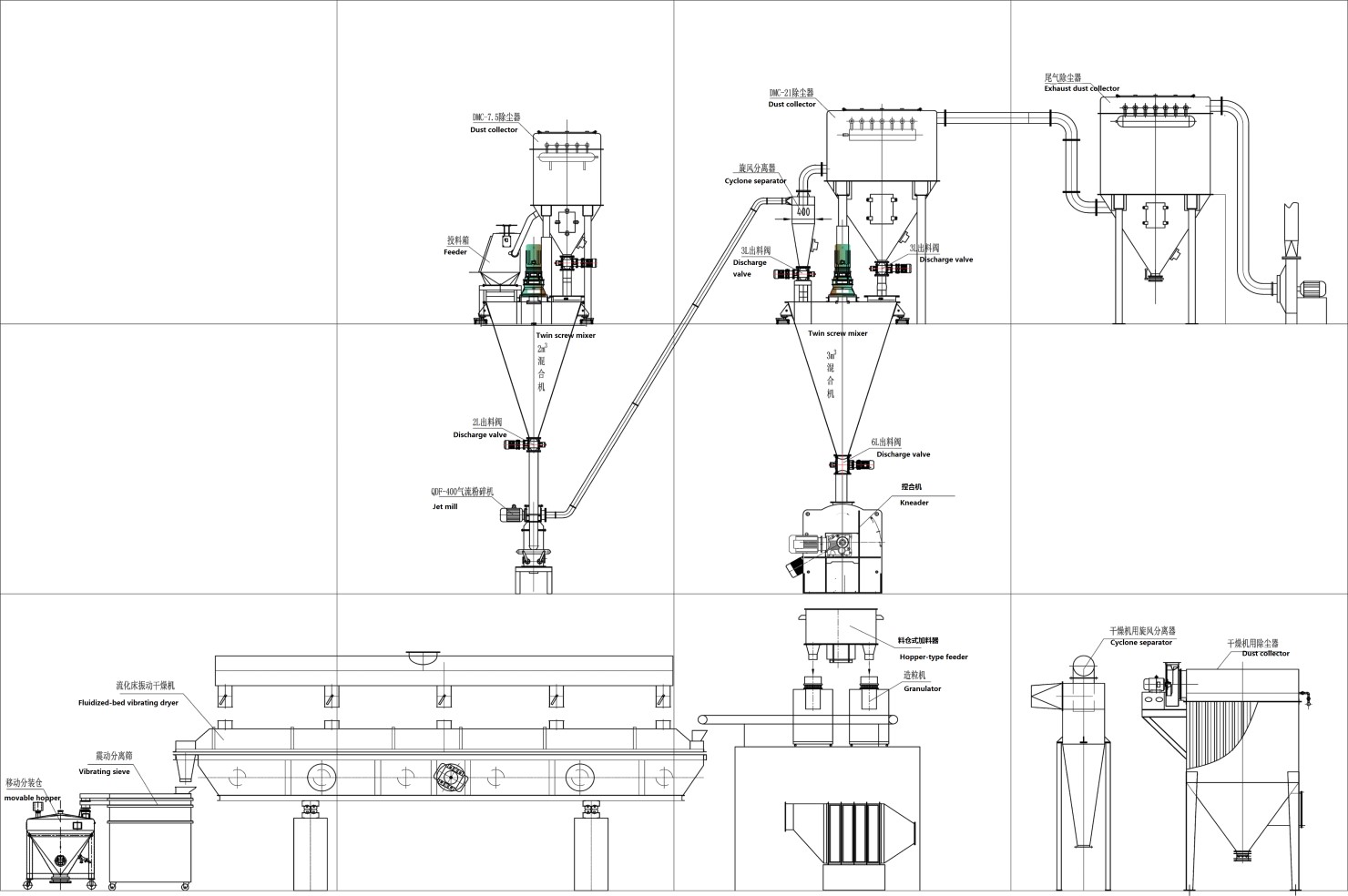

İlk olarak, Besleyiciden hammadde beslemesi -- ilk 3 metreye malzeme transferi3Ön karıştırma için mikser ve toz toplayıcı, besleme işlemi sırasında tozu toplar. Daha sonra karıştırılan malzeme öğütme için QDF-600 jet değirmenine girer. Çıkış partikül boyutu, sınıflandırıcı tekerleğin farklı dönüş hızları ayarlanarak ayarlanabilir. Öğütme işleminden sonra malzeme, ilk 4 metrelik bölümün üst kısmındaki siklona ve toz toplayıcıya aktarılır.3karıştırıcı, çekiş fanının merkezcil kuvvetiyle, ardından ikinci 4m'ye aktarılır3Paketlemeden veya WDG sistemine aktarmadan önce karıştırmak için mikser.

WP sistemi, jet değirmen teknolojisi, karıştırma teknolojisi ve akıllı kontrol teknolojisinin mükemmel bir birleşimidir. Bu, pestisitlerin çoklu karıştırılması ve yeniden karıştırılması için tatmin edici bir üründür. Bu arada, tüm süreç boyunca toz olmaması çevresel talebini karşılar.

WDG (suda dağılabilen granül), ıslatılabilir toz, kuru süspansiyon maddesi veya tane tipi olarak da bilinir, suda bir kez granülasyonla oluşturulan ıslatılabilir toz (WP) için hammaddedir, hızla parçalanabilir ve dağılabilir, granüler preparasyon yüksek askıda katı dispersiyon sistemi oluşturur.

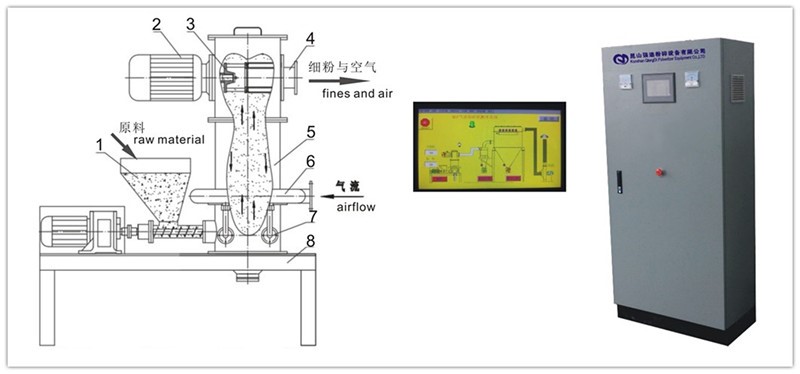

Granülasyon, tüm sürecin merkezidir. Granülatör, granüle pestisitlerin ve kurutma işleminin yapılandırılmasının anahtarıdır. Bu yapılandırma, pestisitlerin özelliklerine, deneysel verilere ve mühendislik uygulama örneklerine dayanarak döner ekstrüzyon granülatörü veya çift vidalı ekstrüder granülatörü (tahrik mili bölümüne soğutma suyu sistemi ekleyin) veya vidalı granülatör (granülasyon odası bölümüne soğutma suyu sistemi ekleyin) veya akışkan yataklı granülatör (akışkan yataklı granülasyon işlemi ve ekstrüzyon granülasyon işlemi farklıdır) arasından seçim yapılabilir. Granülasyonun nem oranı yaklaşık %8-18'dir. Ürün özelliklerine ve üretim süreçlerine bağlı olarak, sürecin tasarımı temel olarak şunlardan oluşur: yoğurma, granülasyon, kurutma, eleme, paketleme, sıcak hava sistemleri ve toz giderme sistemi.

Öncelikle hammadde 1000L Tampon'a taşınacak, ardından ıslak karıştırma için Vakum ZKS-6 ile ZGH-1000 dikey mikser makinesine taşınacak, ardından ıslak granül için 500L dağıtıcı aracılığıyla XL-450 ekstrüde granülatöre (3 adet), ardından QZL-1300 peletleyiciye ve ardından ZQG-7.5 X 0.9 Titreşimli Akışkan Yataklı Kurutucu şerit granüllerine taşınacak ve ardından gerekli boyutta granülleri elde etmek için ZS-1800 santrifüjlü titreşimli eleğe aktarılacaktır.

Kimyasal toz için titreşimli akışkan yataklı kurutucu

Kimyasal toz için titreşimli akışkan yataklı kurutucu

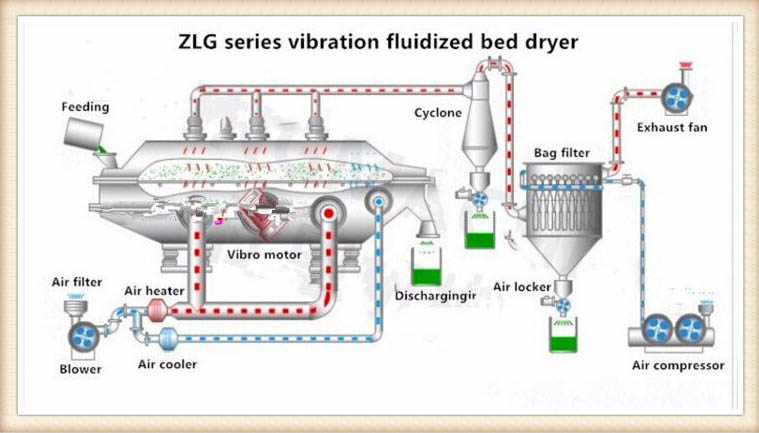

Çalışma Prensibi

Titreşimli akışkan yatak, statik akışkan yatak temelinde geliştirilen yeni bir teknolojidir. Akışkan yatağa mekanik titreşim eklenir. Islak malzeme parçacıkları hava akımına girerek bir akışkan yatak oluşturur. Malzeme, uyarıcı kuvvet nedeniyle dışarı atılır. Bir hava dağıtım plakasının titreşimleri, malzeme parçacıklarının akışkanlaşmasını ve akışkan yataktaki malzemenin hareketini sağlar. Akışkan malzeme sıcak hava ile temas eder ve aynı zamanda ısı ve kütle transferi sağlar. Kurutulmuş ürün, tahliye portundan boşaltılır.

Özellikler

1. Gelişmiş titreşimli akışkanlaştırma teknolojisini kullanır, kurutulmuş malzeme parçacık yüzeyindeki hasar küçüktür.

2. İstikrarlı hareket, iyi uyum yeteneği.

3. Titreşimler akışkanlaşmaya neden olur, kurutma havası akış hızı azalır ve birkaç parçacık sürüklenir.

4. Malzemenin kalış süresi tutarlıdır, ürün kalitesi aynıdır.

5. Yüzey suyu gibi ısıya duyarlı malzemelerin kısa sürede kurutulması için kullanılır.

CUSO4·5H2O kristal suyu içeren MgSO4·7H2O'nun kurutulması.

Uygulanabilir kapsam

Kuru veya soğutma prosesinde kullanılabilir, partikül hacimli veya partiküllü ve düzensiz akışı kolay olmayan ürünlere uygulanabilir veya partikülleri daha az zorlu hale getirmek ve ürünlerin tam akışkanlaşma hızını korumak ve bağlanmasını kolaylaştırmak için, sıcaklığa duyarlı kurutma ve gesso ürün yüzeyinden su giderimi sağlayan malzemeler içerir.

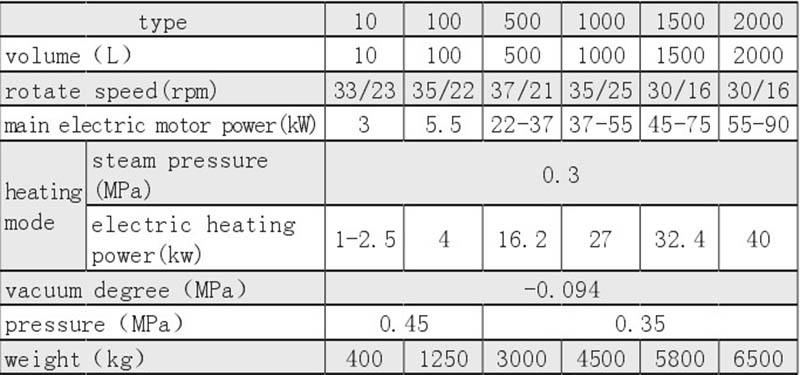

Teknik parametre

| Model | Akışkan yatak alanı (M2) | Giriş hava sıcaklığı (oC) | Çıkış hava sıcaklığı (oC) | Buharlaşma suyu kapasitesi (kilogram) | Motor | |

| Model | Kw | |||||

| ZLG3×0.30 | 0,9 | 70-140 | 40-70 | 20-35 | ZDS31-6 | 0,8×2 |

| ZLG4.5×0.30 | 1.35 | 70-140 | 40-70 | 35-50 | ZDS31-6 | 0,8×2 |

| ZLG4.5×0.45 | 2.025 | 70-140 | 40-70 | 50-70 | ZDS32-6 | 1,1×2 |

| ZLG4.5×0.60 | 2.7 | 70-140 | 40-70 | 70-90 | ZDS32-6 | 1,1×2 |

| ZLG6×0.45 | 2.7 | 70-140 | 40-70 | 80-100 | ZDS41-6 | 1,5×2 |

| ZLG6×0.60 | 3.6 | 70-140 | 40-70 | 100-130 | ZDS41-6 | 1,5×2 |

| ZLG6×0.75 | 4.5 | 70-140 | 40-70 | 120-140 | ZDS42-6 | 2,2×2 |

| ZLG6×0.9 | 5.4 | 70-140 | 40-70 | 140-170 | ZDS42-6 | 2,2×2 |

| ZLG7.5×0.60 | 4.5 | 70-140 | 40-70 | 130-150 | ZDS42-6 | 2,2×2 |

| ZLG7,5×0,75 | 5.625 | 70-140 | 40-70 | 150-180 | ZDS51-6 | 3,0×2 |

| ZLG7.5×0.9 | 6.75 | 70-140 | 40-70 | 160-210 | ZDS51-6 | 3,0×2 |

| ZLG7.5×1.2 | 9 | 70-140 | 40-70 | 200-260 | ZDS51-6 | 3,0×2 |

Uygulamaların geneli

Bu makine, bir sonraki işlemde pelet haline getirilmek üzere paslanmaz çelik elek silindiri ile nemli malzemeyi sütun şeklindeki granüle öğütmek için bir çift dönen öğütme bıçağı kullanır. Makine, paslanmaz çelik eleği değiştirerek farklı boyutlarda granül elde edebilir.

Islak malzemeleri işleyebilir ve malzemeye ve ihtiyaca göre farklı boyutlar elde edebilir.

ÇALIŞMA PRENSİBİ:

Motor gücü, üçgen kayış-çark vasıtasıyla ana makinedeki dişli kutusuna iletilir ve dişli kutusundaki aktarma parçaları tarafından dağıtılır. Hammaddeyi besleme hunisine ekleyin ve yukarıdan bastırın.

Karıştırma işleminden sonra malzeme besleme oluğuna doldurulur ve özel bir bıçakla dışarı doğru itilir. Malzeme bıçak ile elek teli arasındaki boşluğa doldurulduğunda, kesme bıçağı onu tek bir boyutta keser.

Teknik Parametreler:

| Çıktı | 150-250kg/saat (pul şekli), 50-100kg/saat (granül şekli) |

| Granül boyutu | 0,5-2 mm |

| Maksimum basınç | 294Kn(30T) |

| Yan sızdırmazlık basıncı | 9,8 bin |

| Besleme motoru | 2.2 kW |

| Granülasyon Motoru | 2.2 kW |

| Sıkıştırma motoru | 7,5 kW |

| Besleme vidası hızı | 6-33 ayarlanabilir |

| Sıkıştırma Tekerleği hızı | 4-25 ayarlanabilir |

| Sıkıştırma tekerleğinin boyutu | 240X100mm |

| Ağırlık (yaklaşık) | 2000 kg |

| Ana ünite boyutu | 1600X1000X2300mm |

| Kontrol kabini boyutu | 600X400X1300mm |

Kullanım

Makine özellikle ilaç endüstrisi, gıda endüstrisi, katı içecek endüstrisi vb. için uygundur. Karıştırılan hammaddenin istenilen kıvama gelmesini sağlayabilir. Özellikle yapışkan özelliği olan hammaddeler için uygundur.

Özellikler:

Bu makinede hammaddeyle temas eden tüm parçalar paslanmaz çelikten üretilmiştir. Görünümü muhteşemdir. Boşaltımı otomatiktir. Bu sayede manuel üretimden kaynaklanan hasarlar önlenebilir. Hat içi üretim için de uygundur.

Ana teknik patametreler

| Freze bıçağının boyutu (mm) | 300 | 400 |

| Granül çapı (mm) | Φ2~2.2(Müşterilerin isteklerine göre olabilir) | Φ1.2~3(Müşterilerin isteklerine göre olabilir) |

| Genel boyutlar (mm) | 700×540×1300 | 880×640×1300 |

| Motor gücü (kw) | 3 | 4 |

| Ağırlık(kg) | 350 | 400 |

| Üretim kapasitesi (kg/saat) | 100~200 | 140~400 |

İlke

LGH dikey tip mikser, alt gönderme kürekleri ve yüksek hızlı kırma küreklerinden oluşur. Alt kürekler, malzemeyi konteynerin duvarı boyunca sürekli olarak yukarıya gönderir.

Yüksek hızlı kırma kürekleri malzemeyi tamamen parçalayarak, malzemenin girdap gibi dönmesini sağlar ve kısa sürede homojen bir şekilde karışmasını sağlar.

Ekipman özellikleri

LGH dikey tip yüksek hızlı karıştırma makinesi, fabrikamızın en yeni tip yüksek verimli karıştırıcısıdır ve yurtiçi ve yurtdışı gelişmiş tekniğini bir araya getirmiştir. Başlıca özellikleri aşağıdaki gibidir:

1. Alttaki malzeme kürekleri, merkezkaç kuvvetiyle malzemeyi sürekli olarak yukarı gönderir. Üstteki malzeme ise merkezden aşağıya düşerek, malzemenin girdap gibi dönmesini sağlar.

2.Yüksek hızlı kırma kürekleri, alt küreklerle gönderilen dökme malzemeyi tamamen parçalar.

3. İki kürekli yüksek hızlı dönüş sayesinde malzeme kısa sürede homojen bir şekilde karışabilir. Karıştırma hızı ve homojenliği, iç piyasadaki tüm karıştırma makineleri arasında en iyisidir. Homojenlik %100 karışımdır.

4.Boşaltma vanasını çalıştırın, boşaltma hızı çok hızlıdır ve makineyi temizlemek kolaydır.

5.Makinenin temas eden parçaları paslanmaz çelikten yapılmıştır, karıştırma işlemi sırasında malzeme uçmayacak, metamorfik hale gelmeyecek ve kaybolmayacaktır.

6. Makine farklı oranlarda kuru ve ıslak malzemelerin karıştırılması için uygundur, özellikle tavuk özü, çözünmüş ilaç, çözünmüş içecek vb. karıştırmak için uygundur.

Döner titreşimli elek, titreşimli elek olarak da adlandırılır. Atık su ve atık yağ vb. gibi sıvıları filtreleyebilir, süt tozu, pirinç, mısır vb. gibi malzemedeki safsızlıkları giderebilir. Karışık tozu ihtiyacınıza göre farklı boyutlara sınıflandırabilir/derecelendirebilir.

Açıklamalar

Döner kömür/kömür ultrasonik titreşimli eleme makinesi, ileri teknoloji ve gelişmiş eleme ekipmanlarından yararlanmıştır. Ultrasonik üretici ve titreşimli elekten oluşur. Eleme verimliliğinde önemli bir atılımdır. Bu eleme makinesi, gelişmiş akıllı titreşimli ultrasonik kontrolör kullanır ve tek frekanstan kaynaklanan birçok sorunu çözerek, ultrasonik fonksiyon ve titreşimli elek kombinasyonunu gerçek anlamda bir araya getirmiştir.

Çok fonksiyonludur:

1. Sınıflandırma

Çok katmanlı tip, aynı anda beş farklı parçacık grubunu eleyip ayırabilir. Kuru malzemeler için uygundur.

2. Filtrasyon

Katı ve sıvı karışımı, tek veya çok katmanlı tipte farklı sınıf malzemelere etkili bir şekilde ayrılabilir.

3. Kirleri temizleyin

Ünite, bir miktar malzemeden birkaç büyük veya küçük parçacığı hızla ayırabilir

Döner kömür/kömür ultrasonik titreşimli elek eleme makinesi için ultrasonik cihaz kullanıyoruz

Yedek parça

Yoğurma makinesi, yüksek viskoziteli ve elasto plastik gibi polimerize malzemeleri yoğurmak ve karıştırmak için ideal bir ekipmandır. Her yoğurma makinesi setinin W tipi karıştırma haznesinde iki adet sigma bıçağı bulunur. Genel toz mikserler ve sıvı karıştırıcılar tarafından işlenemeyen yüksek viskoziteli macun veya elasto plastik malzemeleri yoğurmak, karıştırmak, ezmek, dağıtmak ve yeniden polimerize etmek için yaygın olarak kullanılır. Tarımsal kimyasallar, kimya, kauçuk, gıda ve ilaç hazırlama gibi yüksek yoğunluklu yoğurma gerektiren endüstrilerde kullanılabilir. Etkisi mikserden daha iyidir. Yoğurma makinesi, iki bıçağa sahip özel bir karıştırma ekipmanıdır. Hızlı olanı genellikle dakikada 42 devir, yavaş olanı ise dakikada 28 devir hızında döner. Farklı hızlar, karıştırılan malzemenin hızla homojenleşmesini sağlar.

Tesis Mühendisliği

- Tesis tasarımı

- Proses izleme, kontrol ve otomasyon

- Yazılım geliştirme ve gerçek zamanlı uygulama programlama

- Mühendislik

- Makine imalatı

Proje Yönetimi

- Proje planlaması

- Şantiye denetimi ve yönetimi

- Enstrümantasyon ve kontrol sistemlerinin kurulumu ve testi

- Makine ve tesis devreye alma

- Çalışan eğitimi

- Üretim boyunca destek

Proje Tanımı

- Fizibilite ve konsept çalışması

- Maliyet ve Karlılık hesaplamaları

- Zaman çizelgesi ve kaynak planlaması

- Anahtar teslimi çözüm, tesis yükseltme ve modernizasyon çözümleri

Proje Tasarımı

- Bilgili mühendisler

- En son teknolojileri kullanarak

- Herhangi bir sektördeki yüzlerce uygulamadan elde edilen bilginin kullanılması

- Deneyimli mühendislerimiz ve ortaklarımızın uzmanlığından yararlanın