Pil Endüstrisi ve Diğer Kimyasal Malzeme Kullanımı Akışkan Yataklı Jet Değirmeni

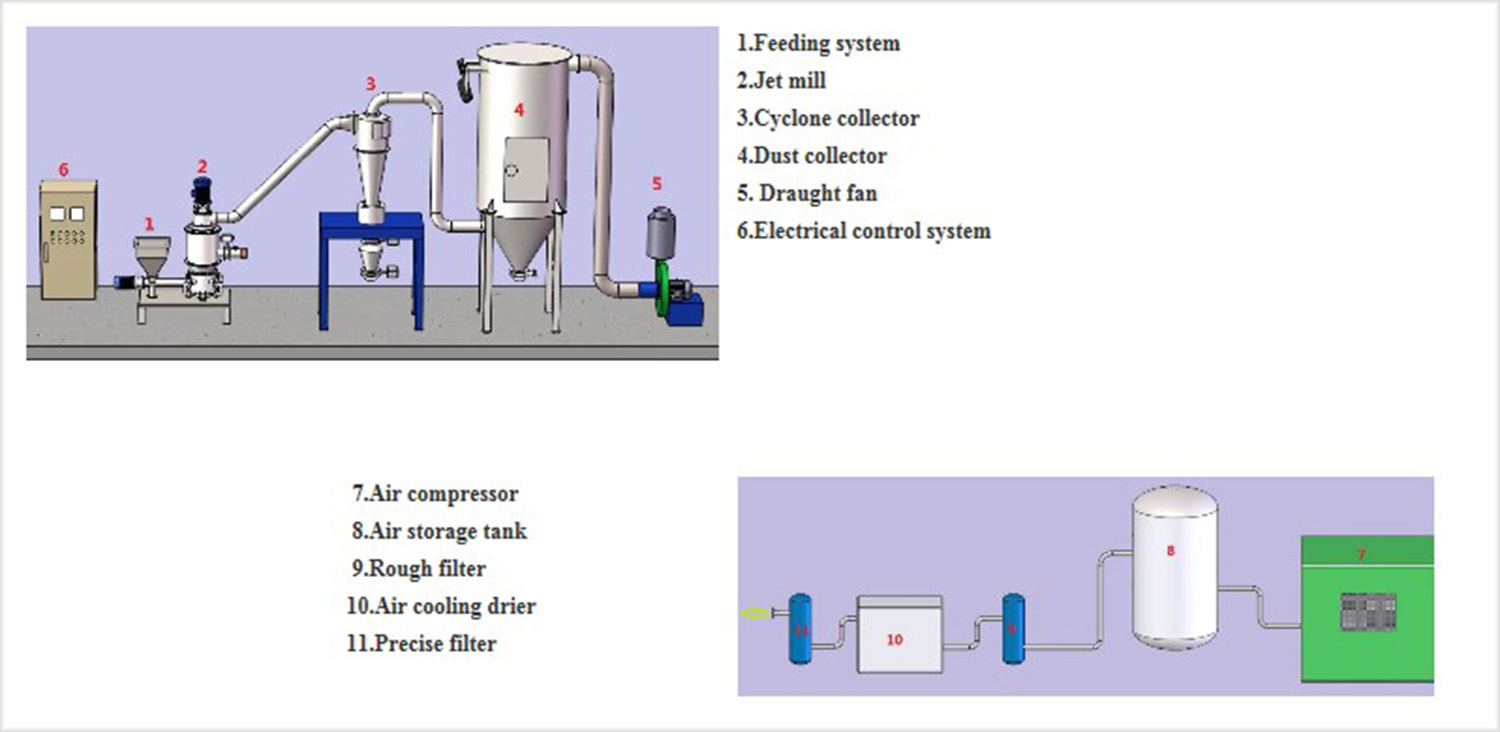

Akışkan yataklı pnömatik değirmen, kuru malzemeleri süper ince toz haline getirmek için kullanılan ekipmandır, temel yapısı aşağıdaki gibidir:

Ürün, kırma ortamı olarak basınçlı hava kullanan akışkan yataklı bir pulverizatördür. Değirmen gövdesi, kırma alanı, iletim alanı ve sınıflandırma alanı olmak üzere 3 bölüme ayrılmıştır. Sınıflandırma alanında bir sınıflandırma tekerleği bulunur ve hızı konvertör ile ayarlanabilir. Kırma odası, kırma memesi, besleyici vb. bileşenlerden oluşur. Kırma haznesinin dışındaki halka şeklindeki besleme diski, kırma memesi ile bağlantılıdır.

Malzeme, malzeme besleyici aracılığıyla kırma odasına girer. Basınçlı hava nozulları, özel olarak donatılmış dört kırma nozulu aracılığıyla yüksek hızda kırma odasına girer. Malzeme, ultrasonik jet akışında ivme kazanır ve kırılana kadar kırma odasının merkezi birleşme noktasına tekrar tekrar çarpar ve çarpar. Kırılan malzeme, yukarı akışla sınıflandırma odasına girer. Sınıflandırma tekerlekleri yüksek hızda döndüğü için, malzeme yükseldiğinde parçacıklar, sınıflandırma rotorlarından kaynaklanan santrifüj kuvvetinin yanı sıra hava akışının viskozitesinden kaynaklanan merkezcil kuvvetin de etkisi altındadır. Parçacıklar, merkezcil kuvvetten daha büyük bir santrifüj kuvveti altında olduğunda, gerekli sınıflandırma parçacıklarından daha büyük çaplı iri parçacıklar sınıflandırma tekerleğinin iç odasına girmeyecek ve kırılmak üzere kırma odasına geri dönecektir. Gerekli sınıflandırma partiküllerinin çapına uygun ince parçacıklar, sınıflandırma tekerleğine girer ve hava akışıyla sınıflandırma tekerleğinin iç haznesindeki siklon ayırıcıya akar ve toplayıcı tarafından toplanır. Filtrelenmiş hava, filtre torbası işlemi tamamlandıktan sonra hava girişinden serbest bırakılır.

Pnömatik pulverizatör, hava kompresörü, yağ ayırıcı, benzin tankı, dondurarak kurutma makinesi, hava filtresi, akışkan yataklı pnömatik pulverizatör, siklon ayırıcı, kollektör, hava girişi ve diğerlerinden oluşur.

Ayrıntılı göster

Ürünlerle temas eden tüm taşlama parçalarında seramik yapıştırma ve PU astarlama yapılarak hurda demir alımının terminal ürünlerin geçersiz etkisine yol açmaması sağlanmalıdır.

1. Hassas seramik kaplamalar, ürünlerin saflığını garanti altına almak için malzeme sınıflandırma sürecinden kaynaklanan demir kirliliğini %100 ortadan kaldırır. Özellikle kobalt yüksek asit, lityum manganez asit, lityum demir fosfat, üçlü malzeme, lityum karbonat ve asit lityum nikel ve kobalt vb. pil katot malzemesi gibi elektronik malzemelerin demir içeriği gereksinimleri için uygundur.

2. Sıcaklık artışı olmaz: Malzemeler pnömatik genleşme çalışma koşulları altında toz haline getirildiği ve öğütme boşluğundaki sıcaklık normal tutulduğu için sıcaklık artışı olmaz.

3.Dayanıklılık: Mohs sertliği 9. derecenin altında olan malzemelere uygulanır. Çünkü öğütme etkisi sadece taneler arasındaki çarpma ve çarpışmayı içerir, duvarla çarpışmayı değil.

4.Enerji tasarruflu: Diğer havalı pnömatik pulverizatörlere göre %30-40 tasarruf sağlar.

5. Yanıcı ve patlayıcı maddelerin öğütülmesinde ortam olarak inert gaz kullanılabilir.

6. Tüm sistem ezilir, toz düşüktür, gürültü düşüktür, üretim süreci temizdir ve çevreyi korur.

7. Sistem akıllı dokunmatik ekran kontrolü, kolay kullanım ve hassas kontrol benimser.

8.Kompakt yapı: Ana makinenin haznesi kırma işleminin kapalı devresini oluşturur.

Akış şeması standart frezeleme işlemidir ve müşterilere göre ayarlanabilir.

| model | QDF-120 | QDF-200 | QDF-300 | QDF-400 | QDF-600 | QDF-800 |

| Çalışma basıncı (Mpa) | 0,75~0,85 | 0,75~0,85 | 0,75~0,85 | 0,75~0,85 | 0,75~0,85 | 0,75~0,85 |

| Hava tüketimi (m3/dk) | 2 | 3 | 6 | 10 | 20 | 40 |

| Beslenen malzemenin çapı (göz) | 100~325 | 100~325 | 100~325 | 100~325 | 100~325 | 100~325 |

| Ezme inceliği (d)97(μm) | 0,5~80 | 0,5~80 | 0,5~80 | 0,5~80 | 0,5~80 | 0,5~80 |

| Kapasite (kg/saat) | 0,5~15 | 10~120 | 50~260 | 80~450 | 200~600 | 400~1500 |

| Kurulu güç (kw) | 20 | 40 | 57 | 88 | 176 | 349 |

| Malzeme | Tip | Beslenen parçacıkların çapı | Boşaltılan parçacıkların çapı | Çıktı(kg/saat) | Hava tüketimi (m3/dk) |

| seryum oksit | QDF300 | 400(Mesh) | d97,4,69 μm | 30 | 6 |

| Alev geciktirici | QDF300 | 400(Mesh) | d97,8,04μm | 10 | 6 |

| Krom | QDF300 | 150(Mesh) | d97,4,50μm | 25 | 6 |

| Frofillit | QDF300 | 150(Mesh) | d97,7,30μm | 80 | 6 |

| Spinel | QDF300 | 300(Mesh) | d97,4,78 μm | 25 | 6 |

| Talk pudrası | QDF400 | 325(Mesh) | d97,10μm | 180 | 10 |

| Talk pudrası | QDF600 | 325(Mesh) | d97,10μm | 500 | 20 |

| Talk pudrası | QDF800 | 325(Mesh) | d97,10μm | 1200 | 40 |

| Talk pudrası | QDF800 | 325(Mesh) | d97,4,8 μm | 260 | 40 |

| Kalsiyum | QDF400 | 325(Mesh) | d50,2,50μm | 116 | 10 |

| Kalsiyum | QDF600 | 325(Mesh) | d50,2,50μm | 260 | 20 |

| Magnezyum | QDF400 | 325(Mesh) | d50,2,04 μm | 160 | 10 |

| Alümina | QDF400 | 150(Mesh) | d97,2,07μm | 30 | 10 |

| İnci gücü | QDF400 | 300(Mesh) | d97,6,10 μm | 145 | 10 |

| Kuvars | QDF400 | 200(Mesh) | d50,3,19 μm | 60 | 10 |

| Barit | QDF400 | 325(Mesh) | d50,1,45 μm | 180 | 10 |

| Köpük oluşturucu madde | QDF400 | d50,11,52 μm | d50,1,70 μm | 61 | 10 |

| Toprak kaolini | QDF600 | 400(Mesh) | d50,2,02 μm | 135 | 20 |

| Lityum | QDF400 | 200(Mesh) | d50,1,30μm | 60 | 10 |

| Kirara | QDF600 | 400(Mesh) | d50,3,34 μm | 180 | 20 |

| PBDE | QDF400 | 325(Mesh) | d97,3,50μm | 150 | 10 |

| AGR | QDF400 | 500(Mesh) | d97,3,65 μm | 250 | 10 |

| Grafit | QDF600 | d50,3,87 μm | d50,1,19 μm | 700 | 20 |

| Grafit | QDF600 | d50,3,87 μm | d50,1,00μm | 390 | 20 |

| Grafit | QDF600 | d50,3,87 μm | d50,0,79μm | 290 | 20 |

| Grafit | QDF600 | d50,3,87 μm | d50,0,66μm | 90 | 20 |

| İçbükey-dışbükey | QDF800 | 300(Mesh) | d97,10μm | 1000 | 40 |

| Siyah silikon | QDF800 | 60(Mesh) | 400(Mesh) | 1000 | 40 |